Thermo KIT O2/Propan

(19)

Schweißen ist eines der wichtigsten Verfahren zur dauerhaften Verbindung von Metallen. Ob im Metallbau, Fahrzeugbau, Schiffbau oder in der Industrie – die Wahl des richtigen Schweißverfahrens ist entscheidend für die Stabilität, Qualität und Langlebigkeit der Schweißverbindung. Je nach Material, Einsatzzweck und Anforderungen kommen unterschiedliche Verfahren zum Einsatz.

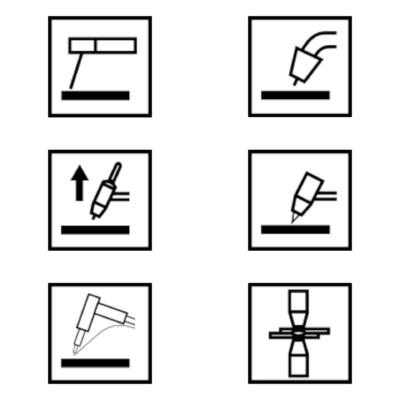

Hier finden Sie eine Übersicht der wichtigsten Schweißtechniken und ihre Anwendungsbereiche:

Das Autogenschweißen ist eines der ältesten und vielseitigsten Schweißverfahren. Mithilfe einer heißen Flamme, die durch die Verbrennung von Brenngas (Acetylen oder Propan) und Sauerstoff entsteht, können Metalle ohne zusätzlichen Strom geschweißt, gelötet, erhitzt oder geschnitten werden. Besonders für Reparaturen und Baustellenarbeiten ist diese Technik ideal, da sie unabhängig von einer Stromquelle funktioniert.

(19)

(3)

(9)

(11)

Das MMA/E-Hand Schweißen bietet eine hohe Flexibilität und ist daher in vielen Bereichen ein unverzichtbares Verfahren. Profitieren Sie von der Zuverlässigkeit und Robustheit des MMA Schweißens für Ihr Projekt!

(8)

Das MMA/E-Hand Schweißen ist ein äußerst vielseitiges Verfahren, bei dem ein umhüllter Schweißstab als Elektrode genutzt wird, um einen Lichtbogen zu erzeugen. Durch diese Methode können dicke Materialien und Baustähle zuverlässig miteinander verbunden werden – auch unter schwierigen Bedingungen.

Das MIG/MAG Schweißen ist ein äußerst vielseitiges und effizientes Verfahren, bei dem eine Schutzgasatmosphäre verwendet wird, um den Schweißbereich vor Verunreinigungen zu schützen. Je nach eingesetztem Gas unterscheidet man zwischen MIG (Metall-Inertgas) und MAG (Metall-Aktivgasschweißen). Beide Verfahren bieten eine hohe Schweißgeschwindigkeit und präzise, saubere Nähte.

Das MIG/MAG Schweißen ist eine der häufigsten Schweißtechniken in der Industrie, im Fahrzeugbau und Maschinenbau, da es sich durch hohe Effizienz und Vielseitigkeit auszeichnet.

Das WIG Schweißen ist eine der präzisesten Schweißtechniken, die vor allem dann zum Einsatz kommt, wenn es auf hochwertige Schweißnähte und feinste Details ankommt. Dabei wird ein nicht abschmelzender Wolframelektrode verwendet, der durch ein Inertgas (meist Argon) geschützt wird. Dieses Verfahren liefert besonders saubere und stabile Schweißnähte, die selbst unter schwierigen Bedingungen höchsten Qualitätsansprüchen gerecht werden.

Das WIG Schweißen bietet durch seine hohe Schweißqualität und präzise Handhabung die ideale Lösung für Anwendungen, bei denen höchste Qualitätsstandards gefordert sind. Ob in der Luft- und Raumfahrt, der Medizintechnik oder der Edelstahlverarbeitung – mit WIG Schweißen erzielen Sie exzellente Ergebnisse.

Das Bolzenschweißen ist ein spezialisiertes Verfahren zur schnellen und sicheren Verbindung von Bolzen mit Metallflächen. Bei diesem Verfahren wird der Bolzen mit der Metalloberfläche verschmolzen, ohne dass Vorbohren erforderlich ist. Dies sorgt für eine besonders zeit- und kostensparende Bearbeitung und ermöglicht präzise Verbindungen, auch bei dünnen Materialien oder anspruchsvollen Anwendungen.

Das Bolzenschweißen ermöglicht schnelle, effiziente und präzise Verbindungen, die in vielen Industriebereichen unverzichtbar sind. Profitieren Sie von dieser effizienten Technologie für Ihre Projekte!

Das Laserschweißen ist ein modernes Schweißverfahren, das mit einem fokussierten Laserstrahl arbeitet, um Materialien mit höchster Präzision zu verbinden. Durch die geringe Wärmeeinbringung und die hohe Automatisierbarkeit ist dieses Verfahren besonders für Anwendungen geeignet, bei denen es auf feine, hochfeste Schweißnähte ankommt. Es bietet eine außergewöhnliche Schweißqualität bei minimalem Materialverzug.

Das Laserschweißen ist eine der fortschrittlichsten Schweißtechniken und bietet unschlagbare Präzision und Effizienz in der Fertigung. Wenn Sie hochpräzise, feine und stabile Schweißnähte benötigen, ist Laserschweißen die perfekte Wahl.

Das Unterpulverschweißen (UP-Schweißen) ist ein automatisiertes Schweißverfahren, das besonders für großflächige Schweißnähte und schwere Bauteile geeignet ist. Der Schweißprozess erfolgt unter einer Schicht aus Schweißpulver, das als Schutz vor Umwelteinflüssen und Schweißspritzern dient. Durch die hohe Abschmelzleistung und den tiefen Einbrand eignet sich das UP-Schweißen hervorragend für anspruchsvolle Schweißarbeiten in der Schwerindustrie.

Das Unterpulverschweißen ist eine der effizientesten Methoden, um große Stahlkonstruktionen und hochbelastete Bauteile schnell und präzise zu schweißen. Wenn Sie hohe Schweißleistung und robuste Verbindungen benötigen, ist dieses Verfahren die ideale Wahl.